昆山同日 | 智能制造浪潮下数字化物流系统的硬件基石

在智能制造与工业互联网深度融合的时代背景下,数字化物流系统已成为提升制造业效率、实现柔性生产与精益管理的核心枢纽。作为这一复杂系统的物理载体与执行终端,硬件系统的研发不仅是技术落地的关键,更是决定整个系统效能、可靠性与未来扩展性的基石。昆山同日,作为深耕智能制造与智慧物流领域的践行者,对数字化物流系统的硬件研发之道有着深刻的理解与实践。

一、硬件系统:数字化物流的“筋骨”与“触手”

数字化物流系统的硬件,远不止是简单的传送带与货架。它是一个集成了感知、执行、移动与控制功能的精密物理网络。其核心构成通常包括:

- 自动化存储与检索系统(AS/RS): 如高层货架、堆垛机、穿梭车(RGV/穿梭板),实现空间的高密度利用与货物的高速精准存取。

- 自动化输送与分拣系统: 包括滚筒/皮带输送线、提升机、交叉带/摆臂分拣机等,构成物料在库内及跨工序间流动的“动脉”。

- 自动导引运输车(AGV/AMR): 作为柔性移动单元,承担起点到点的物料搬运任务,尤其适配于动态、复杂的生产与仓储环境。

- 智能终端与感知层: 如工业级RFID读写器、视觉识别系统、尺寸测量设备(DWS)、各类传感器等,为系统提供实时、准确的数据输入,是“数字化”的感官基础。

- 控制系统与驱动单元: PLC、伺服电机、变频器等,是硬件系统精准、稳定运行的“神经”与“肌肉”。

二、昆山同日的硬件研发之道:以需求驱动,以集成为核

昆山同日在硬件系统的研发上,始终坚持从客户实际场景与痛点出发,避免技术堆砌,追求实用、可靠与前瞻性的平衡。

- 场景化定制设计: 深刻理解不同行业(如汽车零部件、新能源、精密电子、纺织等)的物料特性、工艺流程与节拍要求,进行硬件选型与模块化设计。例如,针对精密电子行业的ESD防护需求,或重型汽车零部件的高负载需求,进行专项的材质、结构与驱动设计。

- 高可靠性与耐久性: 工业环境要求硬件必须7x24小时稳定运行。昆山同日在核心部件(如电机、导轨、轴承)上选用高品质品牌,并在机械结构设计、散热、防尘、防撞等方面进行强化,通过严格的疲劳测试与老化测试,确保硬件生命周期的可靠性。

- 模块化与标准化: 在满足定制化需求的大力推进硬件模块的标准化。将输送模块、移载模块、提升模块、导航模块等形成标准“乐高积木”,既能快速响应项目部署,降低研发与制造成本,也为后续系统的改造与扩展提供了极大便利。

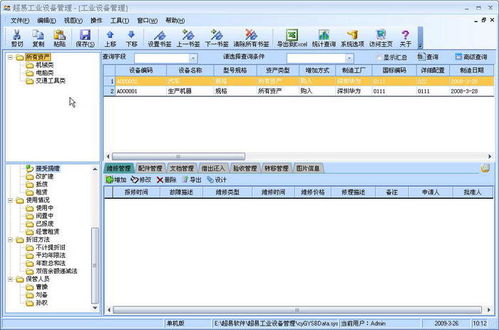

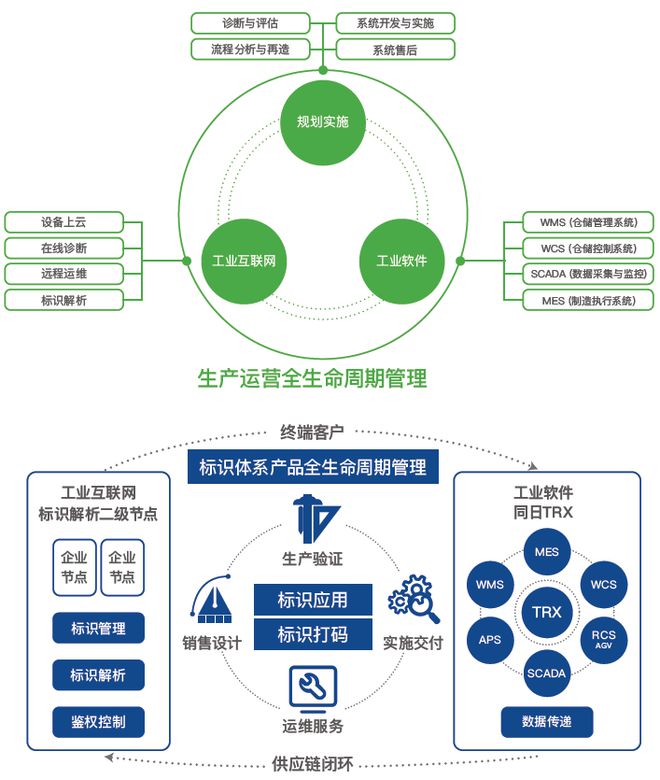

- 深度软硬件集成: 硬件研发并非孤立进行。昆山同日强调硬件与上层WMS(仓储管理系统)、WCS(仓储控制系统)及MES(制造执行系统)的深度协同。硬件设计之初即预留标准数据接口与协议,确保指令下达的实时性与数据反馈的准确性,实现“感知-决策-执行”的闭环。

- 前瞻性技术融合: 积极将物联网(IoT)、机器视觉、5G通讯、数字孪生等新兴技术融入硬件体系。例如,为AGV集成5G模组以实现更低延时、更大带宽的调度;为关键设备加装振动、温度传感器,实现预测性维护;利用数字孪生技术,在虚拟环境中对硬件布局与运行逻辑进行仿真与优化。

三、面向未来的硬件演进趋势

数字化物流的硬件系统正朝着更柔性、更智能、更绿色的方向发展:

- 柔性化与可重构: 硬件将更具自适应能力,如AMR无需固定基础设施即可灵活部署,模块化输送线可快速重组以适应产线变化。

- 智能化终端: 硬件本身将嵌入更多计算能力,实现边缘计算,部分决策可在本地完成,提升系统响应速度与鲁棒性。

- 人机协同安全: 随着协作机器人(Cobot)、轻型AGV的应用,硬件设计将更加注重人机交互的安全性与便捷性。

- 绿色节能: 采用高效电机、能量回收系统、轻量化材料,降低硬件全生命周期的能耗与环境影响。

在智能制造的数字洪流中,硬件系统是承载一切数据与算法的坚实大地。昆山同日认为,卓越的数字化物流系统,离不开对硬件研发“工匠精神”的坚守与对技术趋势的敏锐把握。唯有扎扎实实地锻造好每一处“筋骨”,打磨好每一个“触手”,才能构建起高效、稳定、面向未来的智慧物流体系,真正赋能制造业的转型升级,为客户创造持续的价值。硬件系统的研发,是一条需要长期投入、持续创新的笃行之道。

如若转载,请注明出处:http://www.paultbkt.com/product/49.html

更新时间:2026-02-24 09:22:51